一种打孔切带一体型超声波切带机

本实用新型涉及一种打孔切带一体型超声波切带机,其核心设计在于可调节的刀座结构和模块化刀具系统,解决了传统设备难以适应不同规格产品的打孔与切带需求的问题。以下结合文档内容详细说明其结构、工作原理及典型应用场景:

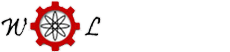

一、核心结构设计

-

双刀座联动系统

- 固定刀座(1):底部安装切刀(9),用于切断材料。

- 活动刀座(2):底部安装打孔刀(8),用于同步打孔。

- 调节装置:通过丝杠(5)与丝杠套(6) 传动,旋转转动手柄(7) 可精准调节活动刀座与固定刀座的间距(如图1所示)。

-

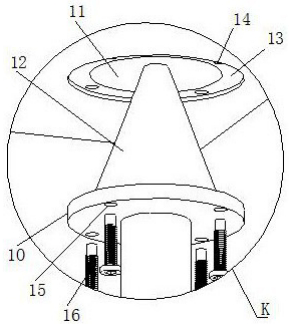

模块化刀具安装

- 刀柄插接设计:打孔刀与切刀的刀柄(12) 呈圆锥状,与刀座底部的刀柄孔(11) 精密配合,确保振动传递效率。

- 快速拆装结构:

- 刀柄底部设法兰盘(10),嵌入刀座的法兰盘槽(13) 中定位;

- 通过螺钉(16) 贯穿法兰盘穿孔(15),锁紧至刀座的螺纹底孔(14)(如图2所示)。

-

导向机构

- 固定刀座的导柱(4) 与活动刀座的导柱孔(3) 滑动配合,保证移动稳定性。

二、工作原理

- 超声波切割机制:

- 超声波发生器驱动换能器产生高频振动,经变幅杆放大后传递至刀具;

- 打孔刀与切刀在振动下瞬间熔化材料局部,实现无压切割+封边,避免材料变形或毛边。

- 一体化操作流程:

- 材料通过工作区时,打孔刀与切刀同步工作,一次性完成打孔+切断;

- 调节丝杠可改变两刀具间距,适配不同孔距需求(如商标吊牌、束带孔位等)。

三、典型应用场景举例

案例1:服装辅料加工

- 需求:在松紧带上每隔20mm打一个直径3mm的扣眼,并切断为固定长度。

- 操作流程:

- 选用直径3mm的打孔刀安装至活动刀座,切刀安装至固定刀座;

- 旋转转动手柄,调节两刀座间距至20mm;

- 设备运行时,松紧带一次性完成扣眼打孔和分段切割。

案例2:电子线束加工

- 需求:在PVC护套线上打间距5mm的固定孔,再按50cm长度切断。

- 优势体现:

- 更换不同孔径打孔刀(如1.5mm),调节丝杠至5mm间距;

- 超声波切割不产生碎屑,避免导电材料短路风险。

四、创新优势总结

- 高精度调节:丝杠传动实现微米级间距控制,适配多变工艺;

- 换刀便捷性:螺钉+法兰盘槽设计,更换刀具耗时<1分钟;

- 稳定性保障:导柱滑动结构避免刀座偏斜,确保切割精度。

本实用新型通过模块化与可调结构的结合,显著提升了超声波切带机在柔性材料加工中的适应性与效率,尤其适用于纺织、包装、电子等行业的小批量多规格生产需求。

上一篇:超声波切带机:技术突破与万氏机械厂的标杆地位 下一篇:没有资料